Wann brauchen Unternehmen SAP IBP?

2020-01-15

Überarbeitete Fassung vom 20.05.2022

Logistikplanung hat nicht in allen Unternehmen die gleiche Bedeutung. Branche, Wettbewerbsumfeld, Produktstruktur und Unternehmenskultur bestimmen den optimalen Planungsansatz maßgeblich - und da kann man in der Praxis alles zwischen dezentral-chaotischer Selbststeuerung und ritueller Einhaltung eines strikt vorgegebenen Planungsablaufs finden.

Für SAP-Anwender war es schon immer eine Herausforderung, aus der Sammlung der verfügbaren Planungswerkzeuge diejenigen auszuwählen, die ausgereift und leistungsstark genug sind, unter Berücksichtigung der individuellen Planungsanforderungen und unter vertretbarem Anwenderaufwand sinnvolle und wertbringende Planungsergebnisse zu liefern.

Vor allem der MRP (Material Requirements Planning) spielte von Anfang an eine zentrale Rolle und bildet bis heute üblicherweise den Kern der Material- und Produktionsplanung. Im Alltag erfolgt jedoch nach wie vor viel per Tabellenkalkulation oder von Hand - oder bei anspruchsvollen Unternehmen durch externe Tools.

Für die Implementierung von Planungsprozessen im SAP-Umfeld war seit der Jahrtausendwende die Entwicklung und Praxisreife von APO (Advanced Planner and Optimizer) maßgeblich: Bedarfsplanung, Supply Network Planning und Produktionsfeinplanung konnten seither mit großem Aufwand und erheblicher Komplexität abgebildet werden konnten - viele Unternehmen profitierten von den Möglichkeiten, viele tun sich jedoch bis heute schwer.

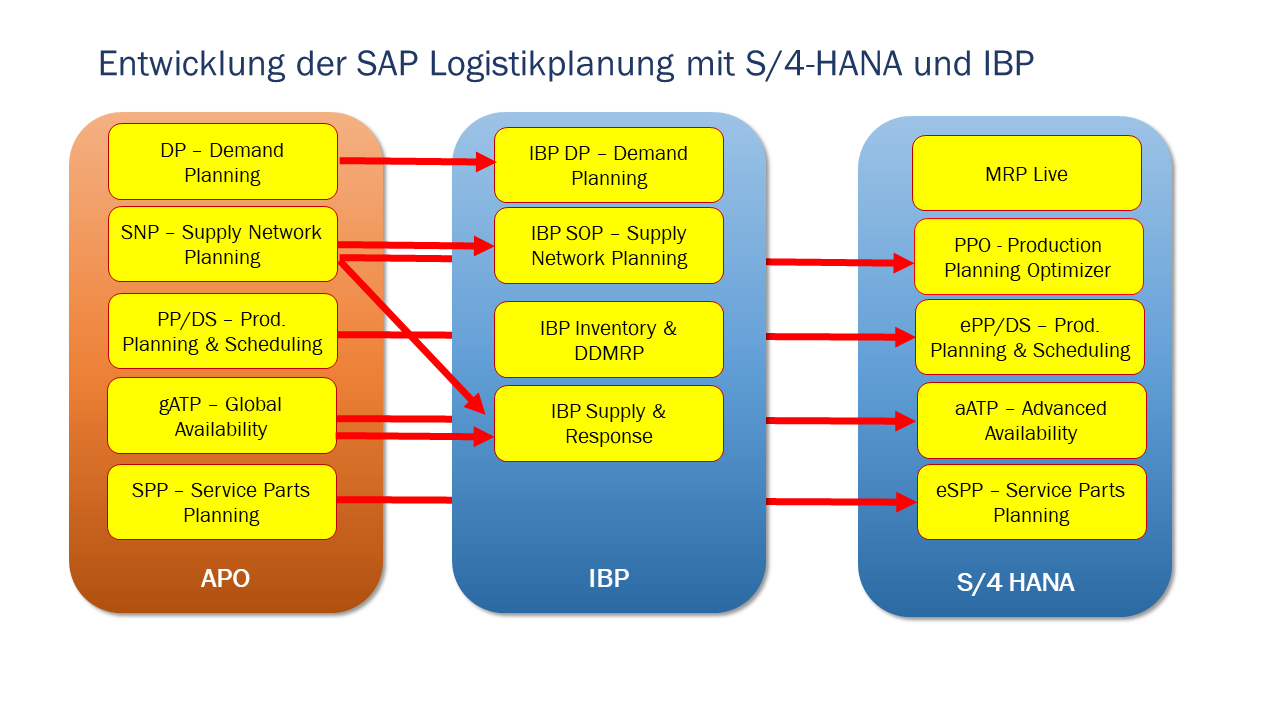

Von der Neuordnung der SAP-Anwendungswelt im Rahmen der Umstellung auf S/4-HANA ist insbesondere APO betroffen: lediglich PP/DS - das Modul für die Produktionsfeinplanung - sowie der SNP-Optimierer bleiben (als Bestandteil von S/4-HANA) erhalten - Bedarfsplanung und zeitreihenbasierte Supply Network-Planung entfallen mit dem Auslaufen von APO.

Hier kommt nun IBP (Integrated Business Planning) ins Spiel: seit einigen Jahren steht diese Lösung als cloudbasierte Planungslösung von SAP zur Verfügung und wird in vierteljährlichen Releases ständig weiterentwickelt. Nicht als "monolithisch-allumfassender Planungsprozess", sondern als Werkzeugkasten mit unterschiedlichen Bausteinen, die im Zusammenspiel mit S/4 (oder ECC oder gar nicht-SAP-Lösungen) individuelle Prozesszusammenstellungen und Problemlösungen ermöglicht.

IBP for Demand

"Einstiegsdroge" für die Nutzung von IBP ist in aller Regel die Bedarfsplanung. Idealerweise erfolgt die Bedarfsplanung auf zwei Arten: einmal durch die Fortschreibung von Vergangenheitsdaten durch statistische und KI-basierte Prognoseverfahren oder durch die manuelle Erfassung von Prognosen aus anderen Quellen wie z.B. der Marktforschung oder dem Vertrieb. IBP unterstützt beide Planungsmethoden und erlaubt darüber hinaus auch die intelligente Kombination beider Planungsarten: Man kann beispielsweise einen auf aggregierter Produktgruppenebene vorliegenden Marketingplan auf der Basis einer statistischen Prognose auf individuelle Materialien herunterbrechen: die Umsetzung solch einer Anforderung ist ohne großen Aufwand durch einfache Konfiguration entsprechender Kennzahlen möglich. Die verfügbaren Prognosealgorithmen decken einen weiten Bereich unterschiedlicher Anforderungen ab. IBP bietet einfache heuristikbasierte Prognoseansätze (z.B. der Kopie von Vergangenheitswerten), "klassische" statistische Prognosemethoden (konstante, Trend- und Saisonalitätsprognose), "moderne" statistische Ansätze (ARIMA/SARIMA, Teunter-Syntetos-Babai) oder KI-basierte Methoden, mit denen zusätzliche externe Daten in die Planung integriert werden können (Gradienten-Boosting von Entscheidungsbäumen).

Seinen wirklichen Nutzen spielt IBP for Demand jedoch erst dann aus, wenn es um die Vor- und Nachbereitung der zu beplanenden Materialien geht: neben der möglichen Bereinigung von Historiendaten und der statistischen Klassifikation von Saison-, Trend- und sporadischen Historiendaten mittels Prognoseautomatisierung ist besonders die Flexibilität der Segmentierungs-Engine eine extrem hilfreiche Ergänzung zur Klassifikation von Materialien und damit der Steuerung der Prognoseberechnung.

Abgeschlossen wird der Planungsprozess in der Bedarfsplanung durch die Fehlerberechnung und die Möglichkeit, lag-basierte und klassische Schnappschüsse anzulegen, abzuspeichern und auszuwerten. Selbstverständlich können beliebig viele unterschiedliche Planversionen und benutzerspezifische Planungsszenarien angelegt werden. Der gesamte Planungsprozess kann aber auch durch Batchprozesse gesteuert "komplett unbeaufsichtigt" abgewickelt werden.

Die Einbindung in die restliche SAP-Welt des Anwenders erfolgt im "Extract-Transfer-Load-Prinzip" über die CI/DS-Schnittstelle und die durch das IBP Add-On genutzte BW-Extraktor-Technologie. Dies erlaubt relativ einfach, individuelle Anforderungen an die Übertragung und Konvertierung erforderlicher Stamm- und Bewegungsdaten abzubilden, verleitet unerfahrene Entwickler aber auch leicht zu aufwandstreibender Bastelarbeit.

Das Resultat der Bedarfsplanung kann als Planprimärbedarf entweder an den MRP, an APO oder innerhalb von IBP für die weitere Verarbeitung weitergegeben werden.

IBP for Inventory und Demand-Driven MRP

Prognosen können falsch sein. Damit Kunden in jedem Fall trotzdem beliefert werden können, sind Sicherheitsbestände erforderlich. Deren Höhe kann man statistisch auf der Basis von Prognosefehler, Lieferzeit, Lieferzeitvariabilität und dem gewünschten Service Level berechnen. Genau das tut IBP for Inventory - es geht jedoch darüber hinaus: erfolgt die Auslieferung zum Kunden über ein mehrstufiges Distributionsnetzwerk oder erfolgt die Fertigung über mehrere Fertigungsstufen, ist IBP for Inventory in der Lage, die Sicherheitsbestände lokationsübergreifend zu optimieren (Multi-Echelon-Optimierung). Damit ist es möglich, gleichzeitig Bestände zu minimieren und den Service Level gegenüber dem Kunden aufrecht zu erhalten.

Mit dem Resultat der Sicherheitsbestandsberechnung können die Stammdaten des MRP oder die weitere Verarbeitung innerhalb von IBP gefüttert und somit die operative Umsetzung der Planung sichergestellt werden.

Ist die Zielsetzung der Sicherheitsbestandsplanung weniger die Minimierung der Bestände, sondern die Optimierung von Lieferzeiten, Kommt anstatt "IBP for Inventory" das Modul "Demand-Driven MRP" zum Einsatz: auf der Basis einer Logik, die eine gewisse Ähnlichkeit mit der Bestellpunktabwicklung hat, wird unter Nutzung strategisch plazierter Bestände versucht, die Auswirkung von Bedarfsschwankungen auf die Lieferkette zu begrenzen. Dies umfasst sowohl den Nachschub im Distributionsnetzwerk wie auch mehrstufige Produktionsstrukturen.

IBP for Sales & Operations

Die Ergebnisse der Bedarfs- und Sicherheitsbestandsplanung stellen in der Planung zunächst einmal nur die Nachfrageseite dar. Unbeantwortet ist damit noch die Frage, ob das Unternehmen mittelfristig überhaupt in der Lage ist, diese Nachfrage zum richtigen Zeitpunkt zu decken. IBP for Sales & Operations soll diese Frage beantworten und stellt hierzu dem Planer Werkzeuge zur Verfügung, Konfliktsituationen zu erkennen und Alternativen zu erarbeiten. Dabei ist die Vorgehensweise ähnlich, wie man es aus der operativen Abwicklung mit dem MRP kennt: IBP löst auf Basis eines monatlichen, wöchentlichen oder täglichen Rasters alle Stücklisten und Arbeitspläne auf und ermittelt die externen und internen Lieferanten sowie den Kapazitätsbedarf. Zum Einsatz kommt dabei die sogenannte infinite "Time-Series based Supply Planning"-Heuristik: die maximale Kapazität von Produktionsressourcen kann dabei überschritten werden und Bestände können negativ werden: potenzielle Problemfelder können frühzeitig identifiziert werden, das System berechnet auf diese Weise jedoch automatisch keinen "machbaren" Produktionsplan. Diese Planungsheuristik "plant" also nicht, sie "berechnet" lediglich.

Nur wenn ein Unternehmen auch das "Supply and Response" Modul nutzt (bzw. bezahlt), steht lizenztechnisch auch die Möglichkeit zur Verfügung, zwei weitere Planungstools in der S&OP-Planung zu nutzen: eine prioritätsbasierte finite Planungsheuristik, die Kapazitätsgrenzen berücksichtigt und ein mathematischer kostenbasierter Optimierer, der constraintbasierte Planungsprobleme durch Anwendung mathematischer Optimierungsverfahren lösen kann. Die Nutzung dieser Tools erfordert einen hohen Reifegrad auf Anwenderseite, ansonsten ist ihre Anwendung schnell nutzlos.

Die Rolle einer taktischen Sales & Operations Planung ist in vielen Unternehmen traditionell schwierig, weil es oft keinen festgelegten Mechanismus gibt, wie die Ergebnisse dieser Planung operativ weiterverwendet werden sollen und in wessen Hoheitsgebiet die letztendliche Verantwortung für die Lösung von Zielkonflikten (z.B. Bestandsminimierung vs. Lieferfähigkeit) liegt: zieht der S&OP-Planer Produktionsmengen terminlich aus Kapazitätsgründen nach vorne, wäre es unsinnig wenn der Produktionsplaner die Mengen danach wieder nach hinten schiebt, weil die dazugehörigen Aufträge ja erst später liegen.

Der Supply-Chain Control Tower

Der "Supply-Chain Control Tower" ist ein etwas zwiespältiges Werkzeug: seine Basis ist im Prinzip eine einzige Funktionalität: die Möglichkeit, beliebige "Alerts" zu definieren, zu abonnieren und auf unterschiedliche Art darzustellen. Die darauf aufbauenden Fähigkeiten zur Visualisierung von Warenflüssen, die Einbindung von SAP Transport Management und des SAP Logistics Business Networks bieten reichhaltige Möglichkeiten zur Analyse und Steuerung von Versorgungsketten. Es ist offensichtlich, dass die Anwendbarkeit dieses Werkzeugs stark von der Verfügbarkeit eines leistungsfähigen Datenmodells abhängt: sofern nicht das "Supply & Response" Modul für die operative Planung genutzt wird, ist die Datengrundlage meist nicht ausreichend. Die Fähigkeiten des Supply Chain Control Tower wären zwar auch für alle anderen IBP-Funktionalitäten eine sinnvolle Ergänzung, rechtfertigen in diesem Fall aber meistens nicht die dafür gesondert fälligen Lizenzkosten.

Supply & Response

Das Supply & Response Modul arbeitet im Gegensatz zu den anderen IBP-Modulen auftragsbasiert und nicht auf der Basis von Zeitreihen. Auch erfolgt die Integration in S/4-HANA oder ECC nicht batchgesteuert wie bei den anderen IBP-Modulen, sondern per CIF in Near-Realtime, wie man es bisher auch von APO kannte. Kern des Moduls ist die Möglichkeit, auf der Basis einer prioritätsgetriebenen Heuristik oder einem mathematischen Optimierer einen constraintbasierten - also beschränkten - Produktions- oder Beschaffungsplan zu erstellen. Wichtig ist hierbei jedoch, dass es sich nicht im ein Produktionsplanungs-Tool handelt. Komplexe Reihenfolgeplanung ist mit IBP Supply&Response nicht umsetzbar - hier kommt die Integration mit PP/DS zum tragen, bei der in nicht allzu ferner Zukunft der Planer beide Tools über eine gemeinsame Benutzerschnittstelle steuern kann.

Diese Planungslogik berücksichtigt beispielsweise Kapazitätseinschränkungen und ist auf dieser Basis in der Lage, nach erfolgter Planung eine Kundenauftragskontingentierung vorzugeben und Kundenaufträge umzubestätigen. Hierbei ist es jedoch wichtig, die Abgrenzung zur Verfügbarkeitsprüfung sauber zu definieren um widersprüchliche Ergebnisse zu vermeiden, denn der "IBP-Confirmation Run" ist von seinen Auswirkungen am ehesten mit der Rückstandsbearbeitung (BOP) vergleichbar, wie man sie aus APO kennt.

Darüber hinaus dient IBP dazu, im Kurzfristhorizont Umlagerungsbestellungen zwischen internen Lokationen zu erstellen - entweder heuristikbasiert oder per Optimierer.

Wie sollten Sie vorgehen?

Ordnen Sie Ihre Prozesslandschaft und definieren Sie Ziele. Mit welchen Werkzeugen können Sie diese Ziele erreichen? Brauchen Planer interaktive Tools oder geschieht Planung im Hintergrund? Kommt in Ihrem Bild IBP vor, fangen Sie idealerweise mit der Bedarfsplanung (mit oder ohne Sicherheitsbestandsberechnung) an und sammeln Sie Erfahrungen: in der Praxis "fühlt" sich ein cloudbasiertes zeitgemäßes Planungssystem anders an, als bisherige Werkzeuge. Das sollten Sie zu Ihrem Vorteil nutzen!

Gestalten Sie Ihren Erfolg!